Por qué humidificar cabinas de pintura...

El nivel de humedad correcto en un entorno de fabricación en sala blanca, es vital para mantener el rendimiento de la producción y minimizar el desperdicio.

El uso generalizado de recubrimientos y pinturas a base de agua, con bajo contenido de solvente, hace del control de la humedad un factor esencial en las cabinas de pintura. Se suelen aplicar niveles de humedad relativa (HR) altos, entre 65-75% para pinturas con base acuosa, para emitir una calidad de vaporizado uniforme, prevenir la evaporación de aerosoles y la aglutinación de pigmentos, lograr índices uniformes de distribución y prevenir el secado prematuro.

Por supuesto que una HR alta es indeseable en el proceso de secado, pero al salir los componentes metálicos del horno, el ambiente de las áreas de arenado, reparación e inspección suelen ser calurosos y secos. Esto resulta incómodo para los trabajadores y provoca acumulación electrostática,, lo cual atrae polvo hacia los componentes. El uso de un humidificador como enfriador evaporativo combate ambos problemas a la vez, enfriando el aire para lograr un ambiente más seguro y productivo, y elevando la HR para descargar la electrostática. Una plataforma de inspección a 35°C / 15% HR puede enfriarse a 22°C / 65% HR de forma económica y efectiva usando este principio.

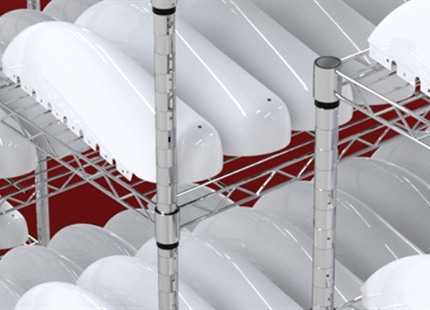

Cabinas de pintura electrostática y recubrimiento en polvo

Los imperativos económicos y ambientales, tales como reducción de residuos, control de exceso de pulverización, recuperación de partículas, reducción de solventes, implican que cada vez se usan más las pinturas electrostáticas y recubrimientos en polvo, especialmente en grandes aplicaciones industriales de cabinas con banda transportadora, robotizadas y manuales. El proceso se basa en mantener una carga diferencial entre el polvo y elemento a tierra, lo cual facilita una buena uniformidad del recubrimiento directa e indirectamente, mínimo excedente de pulverizado y menor residuo.

Si la HR es demasiado alta, los efectos de la carga electrostática se alteran, la adherencia del recubrimiento se ve afectada y se requieren mayores índices de flujo para obtener el mismo acabado. Con baja humedad relativa, las caracteríticas de carga de la corona se ven afectadas y el polvo no se carga apropiadamente, hay una menor eficiencia de transferencia entre el polvo y la superficie a recubrir, lo cual resulta en un grosor inadecuado de la capa, y efectos de jaula de Faraday. Los costos y los residuos se incrementan. Una baja HR también ocasiona una propensión al arqueo.

Inmersión y galvanizado

En procesos de recubrimiento multicapa y tratamiento de superficies, los elementos metálicos se trasladan de un tanque a otro. En climas cálidosy secos, la escasa humedad atmosférica puede ocasionar que un trabajo se seque demasiado pronto y de forma no uniforme, especialmente si hay demoras y el trabajo no puede pasar a la siguiente etapa. Esto conlleva un secado desparejo de la superficie, lo cual ocasiona manchas y afecta la superficie en los siguientes tanques del proceso. El decapado y retrabajo de las piezas consume tiempo y produce residuos. Manteniendo una humedad relativa entre 50-60% HR previene el secado prematuro de las superficies.

Control del entorno de pintura y recubrimiento

Usualmente, se control la temperatura y la humedad relativa con un sistema de acondicionamiento de aire equipado con un humidificador, que entrega aire acondicionado directamente dentro de una o más cabinas de pintura. Puede ser suministrado por el fabricante de la cabina o diseñado por separado y suministrado por un fabricante de sistemas de aire acondicionado (AHU).

Para cabinas individuales dentro de una planta, se puede incorporar una AHU o se puede construir una sala presurizada de contención alrededor de la cabina para conservar los materiales y equipos, acondicionándola para brindar las condiciones adecuadas de temperatura, HR y filtrado de aire.

Si se trata de asesoramiento para el control de humedad, Nortec es el especialista líder en el mundo, con muchos años de experiencia trabajando junto a los fabricantes de cabinas de pintura, de AHU y a los usuarios finales, para mejorar la productividad, tanto en pintura como en recubrimiento en polvo.

Algunas ventajas de la humidificación para cabinas de pintura y recubrimiento de superficies:

- Menor acumulación electrostática y menor adherencia del polvo sobre las superficies

- Menor evaporación entre la boquilla de vaporización y la superficie

- Prevención del secado prematuro y desparejo

- Efecto de enfriamiento evaporativo en plataformas de arenado y áreas de inspección

- Ambiente óptimo para pintura electrostática y recubrimiento en polvo

- Mayor eficiencia de producción, menor requerimiento de arenado, menor costo de pintura y mejores acabados

Contáctenos ya para saber más sobre humedad para cabinas de pintura...